Wat betekent Industrie 4.0 nu in het echt? Op de stand van Phoenix Contact spraken we met Frank Knafla, master specialist control systems. Vanuit zijn verantwoordelijkheid voor de besturingstechniek is hij nauw betrokken bij de praktische uitvoering van Industrie 4.0.

“Hoe kunnen we de productie van morgen nu al in praktijk brengen? Dat wil zeggen geïndividualiseerde productie in batch-grootte 1. Wij ontwikkelen al 90 jaar verbindingstechniek voor in schakelkasten en al meer dan 20 jaar producten voor de industriële automatisering. We zijn dus zelf een producerend bedrijf. Ook de machines waarmee we onze producten maken bouwen we zelf. Dus als het om Industrie 4.0 gaat, hebben we het in feite over onze praktijk. Ook bij ons verliest serieproductie steeds meer terrein. Klanten van nu willen steeds vaker een eigen product. Om dat te realiseren moeten we af van de oude situatie waarin het productieproces bepaalt hoe het product er uiteindelijk uitziet. We moeten de zaak omkeren en het product het productieproces laten bepalen.”

Het is een revolutie

Klinkt goed, maar dat kan toch niet zomaar? “Het kan wel, maar het is een revolutie. De basis daarvoor is de digitalisering van productbeschrijvingen. Dat betekent dat elk product volledig in digitaal formaat beschreven moet zijn, gebaseerd op XML. Wanneer je dat voor elkaar hebt, kan je het gebruiken bij alle stappen in het productproces; dus van design tot en met verzending. Digitale productbeschrijving is dus enorm belangrijk. Daarom is het de basis van Industrie 4.0. Zonder die digitale productbeschrijving kan mijn machinebesturing niet met het product praten. Het netwerk daarvoor is natuurlijk industrieel Ethernet. Dat zorgt er voor dat de informatie op de plek komt waar dat nodig is. Dat geldt op het niveau van de machinebediener, maar ook op het niveau van het MES- of SAP-systeem.”

Montage van klemmenstroken volgens Industrie 4.0

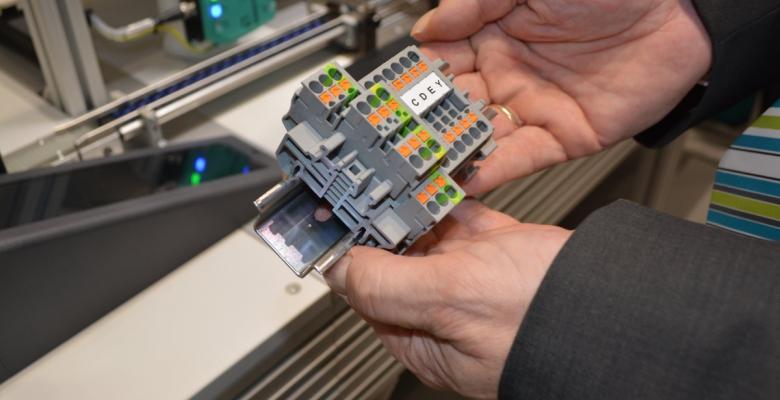

Hoe Industrie 4.0 in praktijk werkt, was te zien aan de hand van de Clip-X, een montagelijn voor klemmenstroken in schakelkasten (ontwikkeld vanuit it’s owl – Intelligente Technische Systemen Ostfalen-Lippe – de Duitse tegenhanger van het Topsectorenbeleid). De besturing van deze lijn steunt voor een belangrijk deel op Clip Project, een softwaretool voor klemmenstrookengineering. Clip Project neemt schakelschema’s over uit Eplan en genereert hieruit de bijbehorende klemmenstroken. Zodoende worden klantorders voor specifieke klemmenstroken klaargezet voor de machinebesturing van de Clip-X. Deze montagelijn bestaat uit drie cellen: de Clip-X Loader voor de gerobotiseerde montage van de aansluitklemmen op een rail. De tweede cel print de bijbehorende codering met codes en nummers voor elke aansluitklem. Een monitor geeft middels een foto weer waar de codering geplakt moeten worden die daarna handmatig worden aangebracht. De derde cel controleert door middel van een camera of de coderingen goed zitten en de aansluitklemmenserie compleet en correct gemonteerd is. Omdat de Clip-X Loader veel verschillende magazijnen heeft met verschillende typen aansluitklemmen kan deze cel met gemak enorm veel variaties in klemmenstroken maken. Tegelijk kan een aparte installatie als tweede cel voor het bekabelen van de aansluitklemmen tussengevoegd worden. Ook andere cellen kunnen dankzij de digitale productbeschrijving eenvoudig toegevoegd worden. Automation ML (ook XML-gebaseerd) zorgt er voor dat elke cel, inclusief onderdelen, door de besturing wordt herkend. Om elk individueel product in de productielijn te herkennen wordt het product voorzien van een RFID-tag. Het RFID-systeem geeft toegang tot alle productgegevens en ondersteunt de kwaliteitscontrole in alle fasen van het productieproces.

Industrie 4.0 in dit voorbeeld

Het interessante van dit voorbeeldproject is dat verschillende eigenschappen van Industrie 4.0 komen bij elkaar komen.

• Digitale productbeschrijving op bais van SML

• IT infrastructuur reikt tot en met het ‘laagste’ veldniveau

• Individualisering tot batchgrootte 1

• Tracking product met RFID

• Kwaliteitscontrole gedurende complete levenscyclus

• Integratie engineering, productordering, montage, aflevering