Bij ECN in Petten snappen ze het wel. Met een achtergrond in kernenergie weten ze als geen ander hoe hoge drukken en temperaturen roet in het leven van de constructeur kunnen gooien. Ook hoe je dingen veilig maakt en borgt, en het kijken naar het totaalplaatje zit hen in het DNA. Een interview met engineeringbaas van de afdeling Environment & Energy Engineering, Hans Kooter, die graag de modernste inzichten met de best practices van weleer combineert.

Waar moet je allemaal verstand van hebben als je een kernreactor bouwt? Van extreme hoge temperaturen, drukken en materialen bijvoorbeeld. Maar natuurlijk ook van veiligheid op het hoogste niveau en de bijbehorende validatie. Dat soort dingen in de vingers hebben, vergt een helikopterview. De wereld als totaalsysteem waarin alles zijn invloed heeft. De tijd dat ECN alleen achter de beschermde hekken werkt is allang voorbij, de kennis wordt intensief voor de markt ingezet.

Biomassa vergassen

Het is 1980. Biomassa is in opkomst en Energieonderzoek Centrum Nederland verlaat het nest. Kooter herinnert zich nog goed de problemen die de vraag naar steeds hoger wordende temperaturen en drukken met zich meebrachten. Die stegen volgens hem – net als zijn leeftijd – lineair. Gelukkig had zijn multidisciplinaire team behoorlijk warm werktuigbouwkundig bloed door de aderen stromen. “Een van de eerste projecten waarmee we zelfstandig aan de slag gingen was een pilotplant voor een vergasser die onder druk werkte. Destijds was zoiets ongebruikelijk en gebeurde de verbranding van biogassen drukloos, maar onder druk – en dus bij hogere temperaturen – zijn de rendementen aanzienlijk hoger. Onderzoek was dus gewenst. Op de eerste plaats waren er vragen hoe je zoiets voor elkaar krijgt. Je wil weten hoe deeltjes zich in dergelijke vergassingsomstandigheden gedragen. Hoe verloopt bijvoorbeeld de verslakking? Maar ook zijn er praktische vragen als hoe hou je je brander aan onder druk? Bovendien zijn de bedrijfsomstandigheden van een pilotplant – een installatie die gewoon ergens in een laboratorium staat – heel anders dan in een energiecentrale. Een hoogoven zet je aan en die blijft aan. Het duurt nogal een tijd voordat een droptube opwarmt en bovendien hebben te snelle temperatuurschommelingen invloed op de constructie. Maar een wetenschapper wil ’s ochtends binnenkomen, de pilotplant aanzetten, tal van metingen doen en de plant voor het naar huis gaan weer uitzetten. In één temperatuurcyclus krijg zo’n plant dan heel wat voor zijn kiezen. We hebben het uiteindelijk opgelost door de temperatuur via de buitenzijde op te leggen. Dit voorkomt ook condensatie en dus corrosie.” Kooter geeft aan dat pure werktuigbouw in dit soort projecten tekort schiet, maar ECN gelukkig een beroep kon doen op een zeer specialistische materiaalkundige afdeling. “WTB-ers weten natuurlijk best het een en ander van materialen, maar een afdeling die zich puur bezighoudt met onderzoek naar materiaalschade is in het geval extreme belastingen geen overbodige luxe.”

Solar op schaal

Ook de solarindustrie profiteert volgens Kooter van de unieke Pettense kennismix. Want ook deze sector heeft met specifieke temperatuurproblematiek te maken. Kooter: “We zijn al lang bij zonnecelproductie betrokken. Onze vraag was: hoe maak je zoiets kosteneffectief? Want wafers maken ging destijds met zaagverliezen van maar liefst 70 procent. We bedachten dat het mooier zou zijn om ze in één keer te gieten. Met een kleine installatie deden we er twaalf per keer. Het opschalen naar 1 wafer per seconde ging vervolgens als volgt: we hebben een vloeibaar bakje silicium van zo’n 1500 graden en trekken er een koude tegel onderdoor. De snelheid bepaalt de silicium laagdikte die zich op de tegel afzet. Koud is relatief, want dit is nog altijd 1.280 graden Celsius. Geconstrueerd uit voornamelijk grafiet onderdelen, met andere woorden: een beetje zuurstof en alles vliegt in de hens. Een andere voorwaarde: geen temperatuurverschillen in de breedterichting. Dan is de laagdikte namelijk niet constant. Aanvankelijk verwarmde we met inductie. Maar voor de industriële variant gingen we met stralingsheaters aan de slag. Meteen liepen we tegen een probleem aan: we kregen bellen en bubbels. We hadden namelijk geen Lorenzkrachten meer. En zo gaat het altijd met opschalen. Je probeert representatief te werk te gaan. Maar het onverwachte ligt altijd op de loer.”

Overzicht? Even uitzoomen

Wie een probleem heeft, wil zich nog wel eens blindstaren. Het ligt nu eenmaal in de aard van de mens om als het lastig wordt flink te focussen. En helemaal in een tijd waar het met 3D-CAD vaak engineeren op de vierkante millimeter is, wil men het grotere geheel nog wel eens uit het oog verliezen. Kooter herinnert zich met enige weemoed het pre-CADtijdperk. Een tekenkamer vol tafels. Een tekenkamerbaas die rondloopt en al op grote afstand ziet waar zijn constructeurs mee bezig zijn. Het heeft zijn voordelen. “Het is belangrijk om als constructeur af en toe een pas op de plaats te maken. Kijk hoe het geheel als systeem in elkaar zit. Dat is niet altijd eenvoudig, maar er zijn wel hulpmiddelen. Maak bijvoorbeeld eens een P&ID. Perfect om te zien hoe een proces in elkaar steekt. Of kom uit je beeldscherm, maak een 3D-stripverhaal en communiceer. Ga in overleg met collega’s en de klant. Want dat is wel een groot voordeel van 3D: het is een universele taal die minder gevoelig is voor eigen interpretatie en daarmee perfect voor teamwerk. “

Prettig Petten

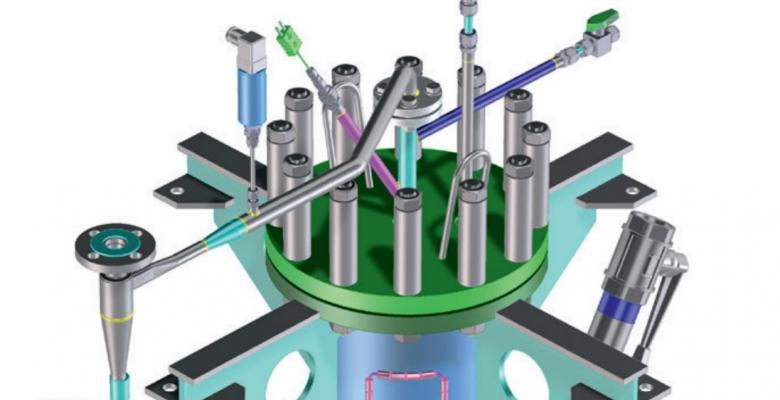

Dat samenwerken van mensen met een verschillende achtergrond is een laatste punt dat Kooter graag als specialisme wil opvoeren. “Natuurlijk zit er een hek om Petten. Het maakt dat vertrouwelijk werken in het grootste geheim geen enkel probleem is. Voor nieuwe ontwikkelingen – en we hebben nu eenmaal vaak met volstrekt nieuwe producten en technologieën van doen - is dat vaak een must. Ook is er heel veel infrastructuur om dingen te doen. Maar de hekken betekenen niet dat we gesloten zijn. Integendeel. We zetten onze kennis graag in om ervoor te zorgen dat wetenschappers op een veilige en gevalideerde manier hun experimenten kunnen uitvoeren.

Koude voorbeelden

Wie denkt dat ECN alleen in actie komt als het anderen te heet onder de voeten wordt, heeft het mis. Hieronder een paar tot de verbeelding sprekende voorbeelden.

- Bij het ECN onderzoek om Fokker te helpen delaminatie van gelijmde verbindingen te voorkomen, bleek vocht een belangrijke faaloorzaak. De resulterende aanbevelingen zijn inmiddels standaard onderdeel van het kwaliteitsborgingssysteem van Fokker.

- ECN heeft veel kennis van meten van luchtkwaliteit. De meest recente ontwikkeling zijn sensoren voor het meten van luchtkwaliteit, waaronder fijnstof en NO2. In het samenwerkingsverband AiREAS worden deze ingezet voor permanente monitoring van stedelijke luchtkwaliteit. De fijnstofsensoren worden ook ingezet bij overslagbedrijven van droge bulk om aan te tonen dat een ‘pluim’ verwaaiend stof niet buiten het terrein gaat. De pluim wordt in een Google Maps-achtige omgeving visueel gemaakt. Gecombineerd met meteometingen en inverse modellering kan tevens worden herleid waar iets vandaan kwam (bronbepaling) en worden voorspeld waar de vervuiling naartoe gaat. Een saillant detail? Vervuiling heb je niet alleen buiten, maar ook in je auto – zo bleek tijdens een testritje.

- De brandstofstaven in Petten zijn keramisch. Het is dan ook niet zo verwonderlijk dat ECN behoorlijk wat kennis op dit vlak heeft. Bijvoorbeeld voor het sinteren, en dan met name de combinatie van de ‘alchemist’ (degene die verstand heeft van kleien met gips) en een laserexpert die weet hoe je een suspensie goed kunt belichten, zodat de penetratie juist is. Dergelijke kennis heeft geleid tot spin-offbedrijf Admatec, maar ook tot de ontwikkeling van speciale keramische membramen die voor scheidingstechnologie worden ingezet. Een leuk nevenverschijnsel? Keramiek zet bijna niet uit. Je moet dus met de ‘oude’ werktuigbouwkunde aan de slag voor je afdichtingen. Nog een leuke bijvangst? Wolfraam printen. Maar daar mag nog niet te veel over gezegd worden.

Dit artikel is eerder verscenen in Constructeur