Uiteindelijk draait ook digitaliseren om goed communiceren, zo blijkt uit een goed gesprek met Dr. Armin Walter, Engineeringsmanager bij Lenze en Marc Vissers, verantwoordelijke voor Marketing & Communicatie in Europe West regio. Of het nu gaat om informatieoverdracht tussen sensor en besturing of van mens en machine, zonder duidelijke communicatie loopt het spaak. Lenze doet er daarom alles aan om elke vraag van de machinebouwer eenvoudig en begrijpbaar om te zetten naar de juiste beweging op het juiste moment.

Onlangs werd door Lenze de koers nog eens stevig neergezet. Tijdens het 70 jarige jubileum, waar werd aangekondigd 100 miljoen extra te investeren in een nieuwe Mechatronic Competence Campus. En met de presentatie van het Strategy 2020+ programma, waar een herschikking van het portfolio in de pilaren Mechatronica, Systeemolossingen en Digitale dienstverlening werd toegelicht. Lenze wil haar vizier zo nog beter richten op machinebouwers in de automotive, consumentengoederen, converteren & printen, intralogistiek en textiel. Stuk voor stuk segmenten waar het de afgelopen 70 jaar veel praktijkervaring heeft opgedaan en goed naar klanten heeft geluisterd. “Luisteren is het begin van goede communicatie”, vindt Vissers. “Daarna is het zaak dat je een taal spreekt die iedereen begrijpt.” vult Walter aan.

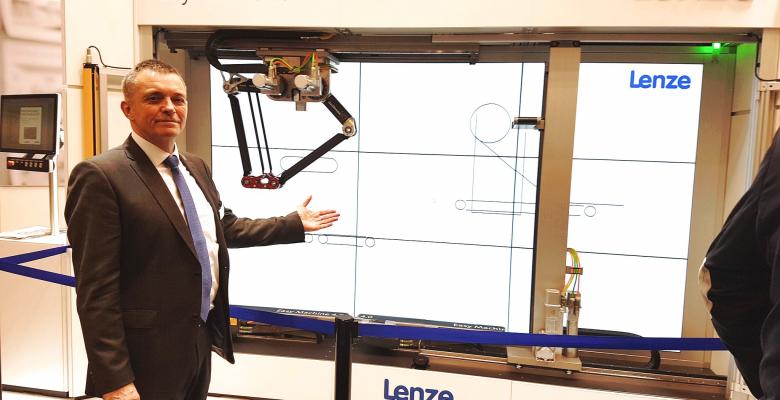

Een voorbeeld van Lenze FAST met Maan Engineering uit Raalte

Een besturing die jou snapt dankzij FAST templates

Goed luisteren en de juiste taal spreken, geldt volgens Walter op alle fronten. “Door goed naar onze klanten te luisteren, weten we dat ze open standaarden willen. Ze willen zeker weten dat het werkt, zonder gebonden te zijn aan één technologie of leverancier. Flexibiliteit dus, want ook hun machines moeten door ‘batchgrootte 1’ steeds flexibeler worden. Tegelijkertijd hebben ze behoefte aan een eenvoudige en snelle manier om de complexiteit, die met deze flexibiliteit gepaard gaat, het hoofd te bieden. Als Lenze hebben we daarom gekozen voor PLCopen als standaard voor motion control. Onze systemen zitten daardoor niet achter slot en grendel, maar de klant kan ze tot op detailniveau naar zijn hand zetten. De meeste klanten zitten er echter helemaal niet op te wachten om alles tot in detail te programmeren. Dat is waarom we de modulaire FAST templates en modules hebben ontwikkeld. Ze zijn gebaseerd op dezelfde open standaarden, maar herbergen 70 jaar aan hele specifieke applicatiekennis die we in kant-en-klare functies hebben geborgd. Of het nu gaat om de kinematica van een robot of verpakkingsmachine, je programmeert ze niet, maar configureert ze. Hierdoor kan er tot maar liefst 80 procent aan engineeringstijd bespaard worden, en worden er bovendien veel minder fouten gemaakt. Die functieblokken hebben zich namelijk al keer op keer in de praktijk bewezen.”

Een moderne 4.0-machine staat niet op zichzelf maar communiceert met zijn omgeving. Ook hier zal OPC UA in de toekomst een grotere rol vervullen.

Praten met de omgeving via OPC UA

Tot zover de communicatie de communicatie binnenin de machine. Een moderne 4.0 machine staat echter niet op zichzelf. Hij praat met andere machines, bovenliggende systemen en uiteindelijk ook met de mens in de rol van operator, monteur of productiemanager. Voor deze vorm van communiceren is OPC Unified Architecture de facto standaard geworden in de industrie. En ook deze draagt bij aan heldere communicatie zonder poespas. Walter: “OPC UA is een communicatiestandaard die onafhankelijk is van de hardware en software die je gebruikt. De schaalbare client/server architectuur zorgen er bovendien voor dat de communicatie, indien nodig, versleuteld over een beveiligd kanaal kan plaatsvinden."

Volgens Walter wordt OPC UA nu nog veel gebruikt voor de communicatie met bovenliggende systemen in de Cloud. Maar ook wordt er hard gewerkt aan OPC UA standaarden voor de communicatie tussen machines onderling. Dit kan bijvoorbeeld een robot zijn die zich bij een spuitgietmachine meldt. Die spuitgietmachine herkent die robot vervolgens direct zodra ze gekoppeld worden. Zolang de besturingen van beide machines of stations OPC UA mapping ondersteunen, kan je met OPC UA dus plug and play communicatie realiseren, op een vergelijkbare manier zoals dat nu ook bij PackML gebeurt. Maar daar eindigt het OPC UA verhaal niet. Op termijn kan ook deterministische communicatie aan het snelgroeiende OPC UA-lijstje worden toegevoegd. Dat gaat dan middels Time Sensitive Networking.

“Via de VDMA en de OPC Foundation is Lenze bij tal van projecten en testbeds betrokken voor het doorontwikkelen van OPC UA. Open standaarden willen we zo goed als kan ondersteunen en verder brengen. Eigen snelwegen ontwikkelen vinden we niet meer van deze tijd. Concurreren doe je op kennis en technologie. Niet op communicatieplatformen”, aldus Walter

Jan Vjestberg Koch op Interpack 2017 over de groeiende rol van software in de verpakkingsindustrie.

Hardware ondergeschikt

Het is een mooi bruggetje naar een laatste punt dat Walter aanstipt. De verschijningsvorm van die kennis en technologie. Want hoewel Lenze haar hardware echt niet verwaarloosd, verschuift het zwaartepunt hiervan steeds meer op richting de digitale wereld. “Natuurlijk vinden we het belangrijk dat we de nieuwste materialen toe passen. Sterker nog: later dit jaar komen we met een nieuwe aseptische kunststof behuizing voor enkele van onze motoren, die echt state-of-the art is. En ja, we hebben onlangs vermogenselektronica ontwikkeld die enorm compact en efficiënt is in vergelijking met voorgaande generaties. Maar de echte innovaties zitten hem in de digitalisering. Het stelt ons in staat om dezelfde hardware voor meerdere functies in te zetten. Wat een regelaar precies is en wat hij kan? Dat hangt er vanaf welke software er op draait. Aan de buitenkant beschouwd, is het gewoon hetzelfde doosje met dezelfde bouwgrootte, dat op precies dezelfde plek in de besturingskast past. En ook voor wat programmeren en configureren is het – mede door de opmars van zogenoemde digitale of virtuele tweelingen - steeds minder van belang om onderscheid te maken. Automatiseren we dit met een drive of met motion controller? Die keuze maak je wanneer dat jou uitkomt. Bovendien hoeft die keuze niet altijd dezelfde te zijn. Het aansturen van de assen kan je namelijk op een hoger abstractieniveau regelen omdat de bijbehorende kinematica één en dezelfde is.“

Digitale tweelingen

Overigens realiseren zowel Walter als Vissers zich maar al te goed dat de digitale tweeling een veelzijdige term is die voor verschillende gebruikers verschillende dingen betekent. De een noemt een digitale CAD-tekening een tweeling. De ander bedoelt een (kinematisch) model en een derde vindt feedback zoals het geval bij HIL (hardware in the loop) een absolute voorwaarde voor een tweeling. Wat Vissers betreft is er voor alle interpretaties wat te zeggen en onderschrijft het vooral de groeiende rol van software. “Automatisering wordt door software steeds vloeibaarder en brengt flexibele kansen en marktveranderingen met zich mee. Daarom hebben we Digital Services als afzonderlijke pilaar benoemd en werken we met onze nieuwe softwaretak Encoway / Logicline met zo’n 250 software engineers aan de juiste marktoplossingen. Hiervoor moet je dan wel je communicatie met veilige open standaarden op orde hebben. Wat dat in de praktijk betekent? Daarover zullen we op de Hannover Messe, en later ook op de WoTs, heel helder en open communiceren!”