Met de mogelijke functies van de 3D-printer neemt het belang van additive manufacturing in de industriële productie toe. De TU Nürnberg heeft een methode ontwikkeld voor het toepassen van draad met variabele diameter met een 3D-printer.

In het onderzoeksproject "Innovatives Extruderkonzept für schnelle und effiziente Additive Produktion " ontwikkelt het Institut für Chemie, Material- und Produktentwicklung aan de Technische Hochschule Nürnberg Georg Simon Ohm een prototype van een printkop voor additieve productie

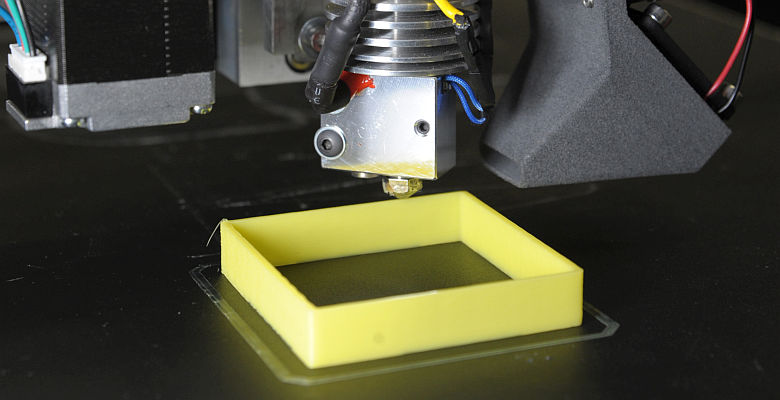

Bij de meest gebruikelijke methode voor additieve productie bouwt de printer het werkstuk in lagen op uit een smeltbare kunststof. Een extruder verwarmt de kunststof en brengt het in rechte paden aan op het werkstuk. De lagen hechten zich aan elkaar en het materiaal hardt onmiddellijk uit. Fijne spuitmonden met een spuitmondopening van 0,1 mm tot 0,4 mm kunnen de kleinste details weergeven, maar vereisen een langere afdruktijd. Mondstukken met een diameter van 0,5 mm tot 2 mm werken op een hogere afdruksnelheid, maar de details gaan door de grotere laagdikte verloren.

Theoretisch kan de industrie de tegenstelling tussen resolutie en afdruksnelheid oplossen met een spuitmond die een kunststof draad van verschillende dikte kan extruderen. Technisch is dit echter niet zo eenvoudig. Daarom onderzochten de wetenschappers een nieuwe manier om een kunststof vezel of draad met verschillende diameters variërend van 0,2 tot 1 mm te produceren.

Spuitmonden

Tot nu toe hebben de 3D-printers alleen een boring met een ronde spuitmond. In het onderzoeksproject worden een ovale en een rechthoekige spuitmondopening gebruikt. Een dergelijke spuitmond is eenvoudig in te stellen en werkt met bestaande standaard extruders. Hierdoor werkt het ook in het dagelijks gebruik stabiel. Om de verschillende mondstukopeningen in alle richtingen te kunnen gebruiken, is het noodzakelijk dat de gehele extruder of althans het mondstuk kan worden gedraaid. Afhankelijk van de hoekpositie wordt dan afgedrukt met de smalle zijde, de brede zijde of een tussenpositie. Hierdoor ontstaan kunststof banen van verschillende dikte, met een constante printsnelheid. Aldus zijn zowel grote oppervlakken als kleine details in één stap af te drukken zonder de printer te stoppen.

Eerdere benaderingen door de industrie zijn niet doorslaggevend geweest. Het vervangen van spuitmondjes op een extruder is tijdrovend en de 3D-printer moet na elke wissel opnieuw worden gekalibreerd. Printers met meerdere spuitopeningen veroorzaken ongewenst druppelen en dichtlopen van het materiaal. Eerdere pogingen om een 3D-printer met verschillende mondstukdiameters te ontwikkelen, zijn relatief ingewikkeld en duur gebleken.

De verdere ontwikkeling van de extruder door het onderzoeksteam in Neurenberg maakt het 3D-printproces efficiënter en sneller. De lage kosten stellen ook kleine en middelgrote bedrijven in staat om de toekomstgerichte technologie van additieve productie te gebruiken.

Foto: TH Nürnberg