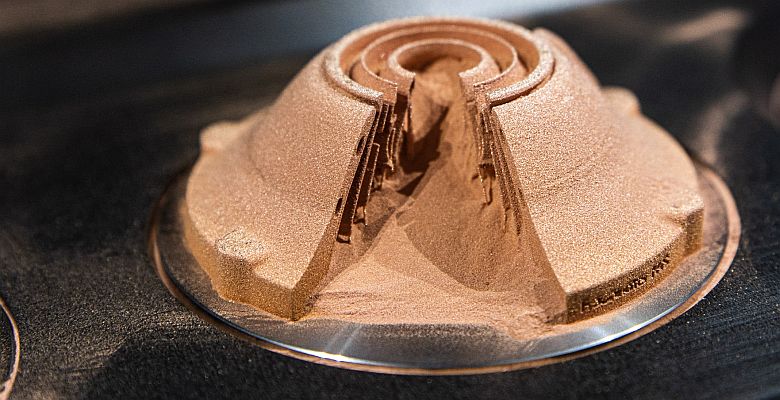

Het maken van complexe kunststof onderdelen met de 3D-printer is tegenwoordig alledaagse technologie. Fraunhofer-IWS kan nu ook componenten uit zuiver koper additief produceren.

Bij zuiver koper is het niet mogelijk om het metaal met behulp van infraroodlasers volledig te smelten om er laag voor laag complexe componenten van te maken. Daarom gebruikt het Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden een nieuw systeem dat het metaal met een kortegolf groene laser vrijwel zonder defecten bewerkt. Hierdoor kunnen complexe componenten van zuiver koper en koperlegeringen worden geproduceerd voor de lucht- en ruimtevaart- en automobielindustrie en kan het rendement van elektromotoren en warmtewisselaars worden verhoogd.

Additief geproduceerde componenten

Fraunhofer IWS kan met de nieuwe techniek zuiver koperen componenten opbouwen die elektrisch en thermisch goed geleidend zijn. Dergelijke componenten maken efficiëntere elektromotoren en nieuwe koellichamen in de vermogenselektronica mogelijk. Toepassingen bij de productie van spoelen en inductoren zijn ook denkbaar.

Additief vervaardigde koperen componenten zijn geschikt voor compacte apparaten met weinig inbouwruimte, hoog rendement en hoge prestaties. Er kunnen efficiëntere en compactere koellichamen voor de vermogenselektronica mee worden geproduceerd. Ook valt te denken aan speciale individuele spoelen voor elektrische aandrijvingen en koeling in aandrijvingen in de ruimte en nog veel meer.

Groene laser smelt koper

Eerdere experimenten hebben aangetoond dat infrarode laserstraalbronnen tot 500 W niet krachtig genoeg zijn om koper volledig te smelten. Slechts 30% van de gebruikte energie bereikt het koper; het merendeel wordt gereflecteerd door het metaal.

In plaats van infrarood licht met een golflengte van 1064 nm gebruikt het instituut een schijflaser met hoogenergetisch groen licht met een golflengte van 515 nm. Bij deze laser van maximaal 500 W neemt het koperpoeder meer dan 70% van de toegevoerde energie op en smelt volledig, zodat het vervolgens kan worden gebruikt voor additive manufacturing.

Additief vervaardigde koperen onderdelen voldoen door hun hogere volumespecifieke geleidbaarheid beter aan veel oplossingen uit aluminium. Dit is interessant waar kleine ontwerpen en hoge prestaties belangrijk zijn.

Bewerking

Veel koperen onderdelen kunnen worden bewerkt, gesmeed of gegoten. Het gebruik van additieve fabricage biedt echter mogelijkheden om complexe geometrieën te vervaardigen die niet mogelijk zijn met conventionele productie. De grotere geometrische flexibiliteit van additieve productie biedt de mogelijkheid om de koelcapaciteit van koperen componenten verder te vergroten door optimaal gebruik te maken van de beschikbare installatieruimte en zo de levensduur van de gekoelde componenten te verlengen. Koelkanalen kunnen zodanig worden geconstrueerd dat gassen of vloeistoffen met zo min mogelijk drukverlies kunnen stromen, complexe ribbelgeometrieën vergroten het warmte-absorberende oppervlak.

In het Additive Manufacturing Center Dresden (AMCD) werken de experts van Fraunhofer-IWS samen met collega's van de TU Dresden aan verdere baanbrekende technologieën voor additieve productie.

Foto: Fraunhofer-IWS