Procesbewaking kan bewerkingsfouten niet altijd voorkomen, wat kan leiden tot niet meer te repareren beschadigingen en hoge uitvalkosten. Het ProsihP II project moet daar een eind aan maken.

In het project Prozesssichere hochproduktive Präzisionszerspanung von CFK-Großstrukturen (ProsihP II) ontwikkelden deskundigen uit verschillende disciplines de mobiele en nauwkeurige bewerking van grote onderdelen uit met koolstofvezel versterkte kunststof (KVK) onderdelen door parallel werkende robots.

Met de nu toegepaste dure conventionele portaalmachines is snel inmeten en bewerken niet mogelijk. Met name bij KVK onderdelen kan de procesbewaking bewerkingsfouten niet altijd voorkomen, wat kan leiden tot niet meer te repareren beschadigingen van het materiaal en tot hoge uitvalkosten.

Mobiel platform

Om een flexibel machineconcept en de gewenste vrijheidsgraden voor het positioneren van bewerkingssystemen aan het onderdeel mogelijk te maken, werd een verrijdbaar platform voor industriële robots ontwikkeld. Voorwaarde voor goede bewerkingsresultaten zijn een afdoende statische en dynamische stabiliteit.

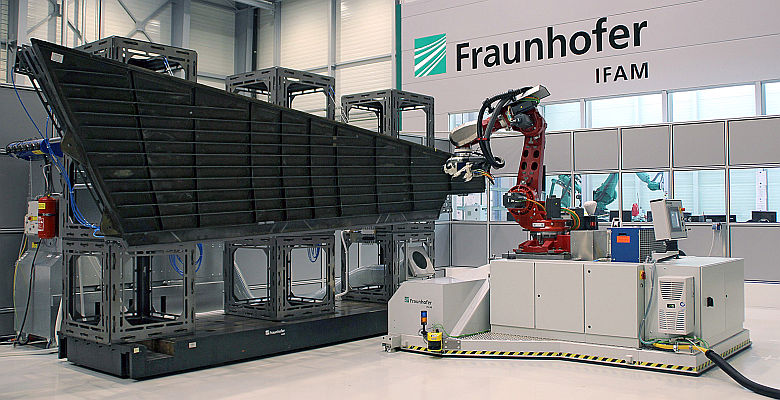

In samenwerking met de projectpartners heeft het Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) in Bremen een mobiel platform ontworpen en gebouwd voor uitwisselbare en merkonafhankelijk te kiezen robots voor zware lasten.

Het uit op de markt gangbare componenten opgebouwde bewegingsplatform rust voor het uitvoeren van het proces met drie steunen statisch op de bodem. Destabiliserende effecten van de rijaandrijving worden aldus voorkomen. Voor verplaatsing verheft het platform zich op zijn drie wielen, waardoor een grote bewegingsvrijheid ontstaat.

Robot

Op de universele opbouwplaat van het verrijdbare platform kunnen industriële robots met een gewicht tot 3 ton worden gemonteerd. Voor het project waren de eisen aan de absolute positioneer- en baannauwkeurigheid van het totale systeem van robot en bewegingsplatform zo hoog, dat het nodig was de prestaties van de gekozen robots aanzienlijk te verbeteren.

Daartoe werd de robotkinematica voorzien van een Siemens Sinumerik 840D CNC-besturing. Om positieafwijkingen te corrigeren zijn op iedere as hoekmeetsystemen geplaatst. Voor een real-time correctie bepaalt een camerasysteem de actuele positie van de robots door vergelijking met de gewenste waarden.

Zowel de werkwijze als de toegepaste technologiemodules hebben het voordeel dat ze op iedere robotkinematica kunnen worden toegepast. Daarmee werd een belangrijke stap gezet naar een standaard naar absoluut nauwkeurige robots voor de vliegtuigproductie.

De praktijk

Na de ontwikkelingsfase werd de aanpassing van mobiele, door robot ondersteunde freesbewerkingen aan verschillende onderdeelgeometrieën en –posities met succes getest bij een 7 m x 2 m grote KVK roervlak van de Airbus A320 (foto). Het systeem is echter ook berekend op duidelijk grotere onderdelen met lengten tot 30 m.

Daarmee is het geschikt voor uiteenlopende primaire vliegtuigstructuren zoals vleugeldelen of rompsegmenten. Bovendien kan de mobiele bewerkingsrobot met geringe modificaties worden gebruikt voor bijvoorbeeld rotorbladen van windturbines, structuren van railvoertuigen of grote onderdelen in de scheepsbouw. (foto: Fraunhofer-IFAM)