Om aan de toekomstige vraag naar brandstofcellen te voldoen, heeft een team van het Fraunhofer Instituut voor productietechnologie een continue productielijn ontwikkeld die in de toekomst elke seconde brandstofcelcomponenten zal verwerken.

Om in Europa in de toekomst waterstof te gebruiken in de industrie en ook in het wegverkeer zijn er vele miljoenen brandstofcellen nodig. Met een brandstofcel kan elektrische energie gegenereerd worden door de verbranding van waterstof (reactie van waterstof met zuurstof). Er is echter nog geen massaproductie die aan deze vraag in Europa kan voldoen.

"We hebben continue productielijnen nodig die elke seconde onderdelen kunnen uitwerpen en verwerken," zegt dr.-Ing. Christoph Baum, directeur van het Fraunhofer Instituut voor Productietechnologie IPT in Aken. "De industrie in Europa is daar momenteel nog ver van verwijderd." Tegenwoordig worden bijvoorbeeld diverse onderdelen door verschillende producenten vervaardigd en vervolgens tot de brandstofcel geassembleerd. De fabricagestappen zoals het vormen, reinigen, coaten of verbinden van de brandstofcelcomponenten vinden eveneens ruimtelijk gescheiden plaats in verschillende machine-eilanden. Christoph Baum: "Alles bij elkaar resulteert dit in een complexe logistiek binnen het productieproces. Onderdelen moeten verschillende keren worden opgehaald, neergelegd en tijdelijk opgeslagen - dat is tijdrovend." Het Fraunhofer IPT ontwikkelt daarom voor het eerst een continue proefproductielijn in onderzoeksomgeving, waarin brandstofcelcomponenten ter plaatse worden vervaardigd en geassembleerd tot het eindproduct.

Het hart van de brandstofcel

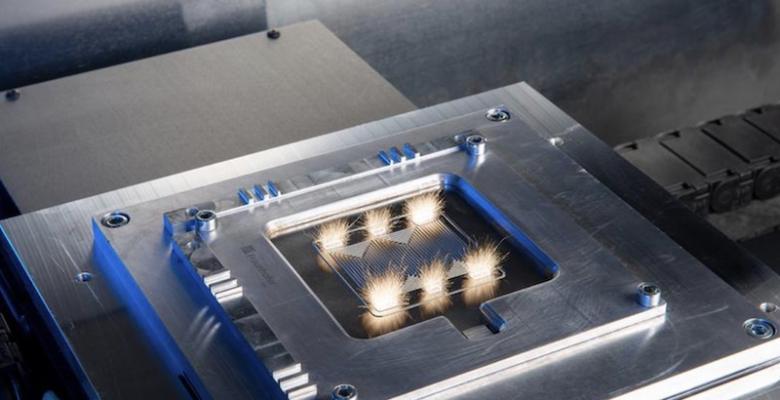

In detail gaat het om de productie van het hart van een brandstofcel, de zogenaamde 'stack', waar de reactie van waterstof naar water en de opwekking van elektriciteit plaatsvindt. Een dergelijke stapel bestaat uit enkele honderden dicht op elkaar geplaatste bipolaire platen. De bipolaire platen worden doorkruist door een millimeter fijn filigraan systeem van kanalen waardoor de waterstof aan de ene kant wordt toegevoerd en het water dat tijdens de chemische reactie in de stapel wordt geproduceerd, aan de andere kant wordt afgevoerd. De productie van dergelijke bipolaire platen is een hele uitdaging. De platen zijn slechts ongeveer 100 micrometer dik en lijken meer op een folie dan op een plaat. Ze moeten voorzichtig worden verplaatst om te voorkomen dat ze knikken of zelfs kreukelen. De kanaalstructuren worden eerst met persen op het plaatmateriaal gedrukt. Daarna worden zij in een vacuüm gecoat om hun elektrische weerstand te verminderen en hen corrosiebestendiger te maken. Een afgewerkte bipolaire plaat bestaat uit een linker- en een rechterhelft, waartussen zich het fijne kanaalsysteem bevindt. Beide helften moeten dus zeer nauwkeurig aan elkaar worden gelast. Bovendien zijn er verschillende reinigingsstappen.

Presentatie op de Hannover Messe

Het Fraunhofer IPT-team heeft nu een productielijn ontwikkeld waarin met speciaal grijpgereedschap, zogenaamde pick-and-place-machines, alle componenten en de bipolaire platen zodanig worden doorgevoerd dat een vloeiend proces ontstaat. Deze proeflijn zal worden gepresenteerd tijdens de virtuele Hannover Messe van 12 tot 16 april 2021.

Foto: Fraunhofer IPT