Onderzoekers van het Fraunhofer-Institut für Werkstoff- und Strahltechnik (IWS) in Dresden en de Technische Universität Dresden hebben een nieuwe, energetisch efficiënte methode voor de productie van koolstofvezels ontwikkeld.

De basis is de omzetting van polyacrylonitril vezels door stabilisatie, verkoling en grafitisering. Hierdoor kan de productie van koolstofvezels in de toekomst duidelijk goedkoper worden.

Koolstofvezels zijn wereldwijd bekend door hun uitstekende mechanische eigenschappen als sterke vezels voor de versterking van composieten (bijvoorbeeld thermoharders, thermoplasten, beton, keramiek) voor lichte constructies. Voorspellingen rekenen op een sterke toename van de wereldwijde behoefte aan koolstofvezel met 12% per jaa tot het jaar 2021.

In vergelijking met lichtmetalen zijn vezelcomposieten met koolstofvezels door hun complexe productieproces zeer duur. Om de kosten te verlagen moeten enerzijds het uitgangsmateriaal goedkoper en anderzijds de productiekosten lager worden. Voor toepassing in de automobielindustrie zou de prijs voor 24k filamentgaren moeten zakken van € 18/kg nu tot € 10/kg. Hiervan moet ongeveer een derde van de prijs voor rekening komen voor de kosten voor de thermische processen (stabilisatie en verkoling).

Stabilisatie, verkoling en grafitisering

Fraunhofer IWS houdt zich al decennia bezig met onder meer processen voor de thermische oppervlaktetechniek, met plasma's en lasermethoden. Momenteel worden onder andere verschillende methoden voor stabilisatie, verkoling en grafitisering en de combinatie hiervan als totaal proces onderzocht. Commerciële ovenprocessen met hun grenstemperaturen dienen daarbij als referentie.

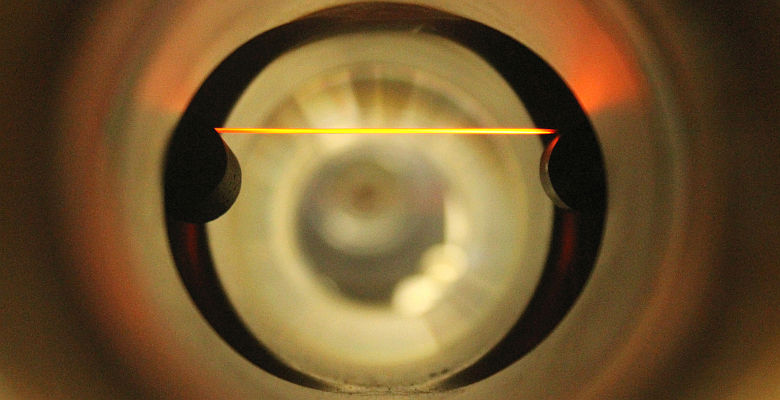

Als alternatieve verwarmingsmethode wordt een lineaire lagedruk plasmabron en een koudewandreactoe met directe verhitting van de vezel gebruikt. Met deze nieuwe appatuur en de daarmee ontwikkelde methoden kunnen koolstofvezels worden geproduceerd die vergelijkbare eigenschappen hebben als conventioneel gemaakte koolstofvezels.

In de volgende stap moeten de resultaten worden overgebracht naar verschillende commercieel verkrijgbare uitgangsmaterialen en moeten de procesparameters voor elk basismateriaal worden geoptimaliseerd.

De foto toont de koolstofvezel tijdens de verkoling in de koudewandreactor met directe verhitting van de vezel. (foto: Fraunhofer-IWS)