Systemen met infraroodoptiek worden steeds vaker gebruikt in industriële sensoren, gebouwthermografie, bewegingsdetectoren of rijhulpsystemen. Maar de beschikbare optiek is voor veel toepassingen nog veel te duur.

Om nieuwe toepassingsgebieden en markten aan te kunnen boren, worden fabrikanten van dergelijke systemen geconfronteerd met hoge prijsdruk. Het Fraunhofer-Institut für Produktionstechnologie (IPT) in Aken heeft samen met Ingeneric in dezelfde stad een relatief goedkope benadering ontwikkeld voor de reproduceerbare productie van infraroodlenzen door nauwkeurig gieten van chalcogenideglas. Ook Aixtooling in Aken (sinds oktober 2019 onderdeel van Ingeneric) is bij het project betrokken.

Reproduceerbaarheid

De reproduceerbare benadering bespaart materialen en verlaagt de productiekosten voor een enkele lens met een factor vijf tot tien. Bij isotherm precisiegieten worden glazen plano's in de vorm van kogels, gepolijste schijven of wafels op een gecontroleerde manier verwarmd, gevormd en gekoeld tussen twee zeer nauwkeurige matrijshelften. De uiteindelijke contour van de optiek kan dan worden verwijderd.

In tegenstelling tot de conventionele fabricageprocessen van slijpen en polijsten, is het dit fabricageproces van precisiegieten geschikt voor de fabricage van optische componenten met complexe geometrieën. Het proces zelf is al getest voor optische glazen in het zichtbare spectrale bereik en wordt industrieel gebruikt.

Infraroodoptica

Het doel van het onderzoeksproject Skalierbare Abformung von Linsen für IR-Anwendungen – Skalir' was om de precisiegiettechnologie schaalbaar te maken voor infraroodoptica.

In de eerste stap ontwikkelden de projectpartners van Aken een FEM-simulatie voor de schaalbare vorming van chalcogenideglas. Dit type glas is geschikt voor hoogwaardige infraroodoptica voor massamarkten, aangezien het eindproduct bij relatief lage temperaturen en met een hoge materiaalefficiëntie kan worden gevormd. Het verschilt echter fundamenteel van conventioneel glas. Om het vormingsproces van chalcogenideglas nauwkeurig te kunnen voorspellen, hebben de partners de materiaaleigenschappen onder verschillende omstandigheden gekarakteriseerd.

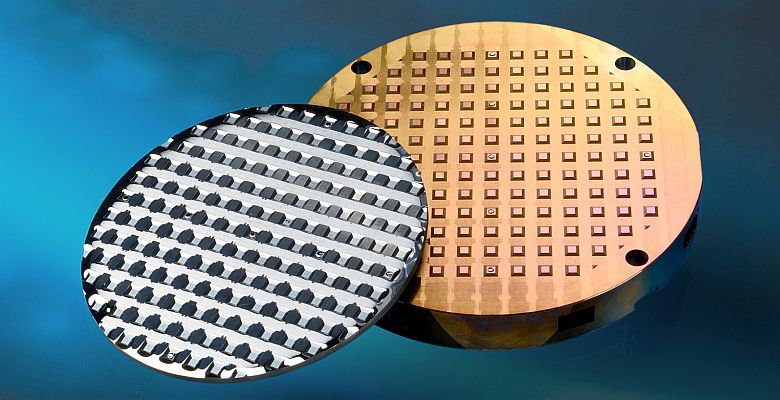

De projectpartners ontwikkelden vervolgens een schaalbaar matrijsconcept en de bijbehorende -constructie en ontwikkelden de gereedschapscoating verder. Afhankelijk van de geometrie van de optiek kunnen meerdere matrijzen worden gebruikt. Er kunnen zelfs wafers met een aantal tot 500 infraroodoptieken per persproces worden geproduceerd.

Deze reproduceerbare benadering van infraroodlenzen door middel van precisiegieten maakt schaalbaarheid van het fabricageproces mogelijk. Dit verbetert de efficiëntie van de productie in vergelijking met die fabricage van met individuele gereedschappen en opent nieuwe markten voor infraroodoptica.