Voor de veilige toepassing van hybride gietdelen onderzoeken drie Fraunhofer-instituten gezamenlijk testconcepten om de serieproductie op industriële schaal van hybride onderdelen mogelijk te maken.

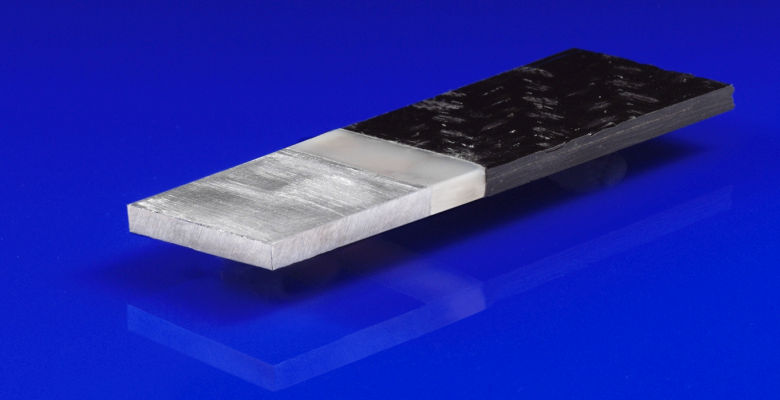

Het Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM) in Bremen heeft de laatste jaren een nieuw verbindingstechnologie voor verschillende soorten hybride gietstukken ontwikkeld. In vergelijking met conventionele verbindingstechnieken hebben de gietstukken voordelen in termen van bouwvolume, gewicht en galvanische scheiding. Tot nu toe waren er nog geen methoden voor niet-destructieve kwaliteitstesten aan hybride onderdelen, wat voor industriële toepassing een voorwaarde is.

In het kader van het project HyQuality – Hybridguss-Fertigung mit standardisierter Qualitätssicherung brengen drie Fraunhofer-instituten hun kennis in om gezamenlijk een geschikte methode te ontwikkelen. Het doel is in de productie geïntegreerde en foutvrije in-line testen te realiseren, die alle soorten fouten in hybride onderdelen zichtbaar en te testen maakt.

ND-testen

Om de contactvlakken tussen de versterkingen met de gietmatrix te herkennen en hun kwaliteit te kunnen vaststellen, is een beeldvormingstechnologie nodig die het materiaal met de hoogst mogelijke resolutie weergeeft. Röntgentechniek, computertomografie en thermografie zijn drie technologieën die hiervoor in aanmerking komen.

Het Entwicklungszentrum Röntgentechnik (EZRT) aan het Fraunhofer-Institut für Integrierte Schaltungen (IIS) in Fürth beschikt over kennis van niet-destructief bewaken over de totale productlevensduur. Een belangrijk zwaartepunt bij de ontwikkeling is de productiebewaking in gieterijen met in-line CT-systemen die afwijkingen van het optimale productieproces in een vroeg stadium herkennen.

Andere technieken

Behalve röntgenmethoden gebruikt het Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren (IZFP) in Saarbrücken in het project thermografische, akoestische en magnetische testmethoden. Actieve thermografie maakt een snelle en gemakkelijk te automatiseren foutdetectie mogelijk, bijvoorbeeld het herkennen van delaminaties, scheuren en vezelbreuken in met koolstofvezel versterkte componenten.

Afhankelijk van het onderdeel worden optische impulsen, ultrageluid of inductie opgewekt. Bij resoluties van circa 15 mK (milliekelvin) en een beeldfrequentie van 20 kHz kunnen zelfs de kleinste afwijkingen in de warmtestroom (bijvoorbeeld door materiaalfouten) worden herkend.

Vergelijkbare resultaten zijn mogelijk met ultrasoon testen. Afhankelijk van de eisen worden in het project testen gedaan met elektromagnetisch ultrageluid, lucht-ultrageluid of hoogfrequent ultrageleid in een waterbad. Dit scala wordt nog uitgebreid door het gebruik van megahertz wervelstroomtesten. Bij frequenties van 100 Hz tot 10 MHz kunnen verschillen in grensvlakken in het metaal, laagscheidingen en scheuren worden gedetecteerd.

Doelstelling

Doel van de ontwikkelteams is, alle methoden voor een in de productie geïntegreerde in-line testen van hybride gietdelen te beoordelen. Om de geschiktheid van elke niet-destructieve testmethode te bepalen en een wetenschappelijke vergelijking te maken, worden de in het project gemaakte proefstukken en onderdelen nadien destructief getest. De resultaten hiervan dienen als referentie en worden vergeleken met de resultaten van de niet-destructieve testen. (foto's: Fraunhofer-Institut)