Onder het motto 'allemaal dezelfde draaiuren' worden gereedschappen zoals boren, frezen en schaven na een vastgestelde tijd uitgewisseld of nageslepen, nodig of niet. Dat is echter niet volgens 'Industrie 4.0'.

In het kader van het project 'Cute Machining' ontwikkelden onderzoekers van het Fraunhofer-Institut für Mikroelektronische Schaltungen und Systeme (IMS) in Duisburg een individueel 'levenscyclusdocument' voor gereedschappen en een nieuwe overdrachttechnek met behulp van een RFID-tag. Het doel is de productiviteit, kwaliteit, doorlooptijd en het gereedschapsbestand van productiebedrijven in het tijdperk van Industrie 4.0 te optimaliseren.

Timing

Wanneer het tijdstip voor uitwisseling of naslijpen van gereedschappen is gekomen, wordt bepaald door de standtijd. Deze is moeilijk te bepalen door de verschillende invloeden waaraan een gereedschap tijdens zijn werk wordt blootgesteld. De gereedschapkarakteristieken zijn te berekenen, maar het instellen van de machine gebeurt meestal door een operator en dat veroorzaakt een onvoorspelbare beïnvloeding. Om stilstand en schade aan werkstukken te voorkomen, worden gereedschappen daarom vaak te vroeg gewisseld, resulterend in meerkosten tot 50%.

De oplossing is een individueel levenscyclusdocument, waarin elke inzet tijdens de levensduur van een gereedschap wordt vastgelegd. Op basis van deze data ontstaat een digitaal model van het gereedschap (tweeling) waarmee precies kan worden bepaald wanneer een gereedschap moet worden gewisseld of vernieuwd.

RFID

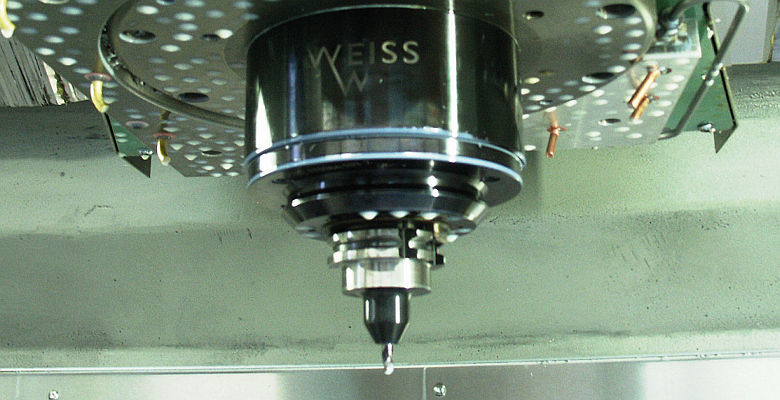

Maar hoe komen de data van het gereedschap in de management tool? Met de hand uitlezen gaat niet. Niet alleen omdat hiervoor de productie moet worden onderbroken, maar ook omdat de gereedschappen zich vaak op ontoegankelijke plaatsen bevinden en conventionele overdrachtsmethoden worden verstoord door de meestal metallische omgeving.

Onderzoekers van Fraunhofer IMS hebben de oplossing gevonden in RFID-technologie. De nieuwe transponders werken op een frequentiebereik van 5,8 GHz en kunnen ook in de zware metallische omgeving van werkplaatsen tot op een meter afstand worden uitgelezen. Hierdoor wordt een effectieve communicatie tussen gereedschap en databank mogelijk. Omdat de RFID-transponder een oppervlak van minder dan 5 mm2 inneemt, kan deze gemakkelijk in het oppervlak van gereedschappen worden ingebouwd.

Industrie 4.0

Een belangrijk aspect van Industrie 4.0 is het vastleggen van data om een zo transparant mogelijk productieproces te krijgen. Bij deze oplossing gaat het in de eerste stap om de identificatie van het gereedschap. In het verdere projectverloop zouden de sensoren niet alleen data kunnen leveren die betrekking hebben op het gereedschap, maar ook informatie over de omgeving van het gereedschap. Daardoor wordt het mogelijk het proces real-time te bewaken, transparanter te maken en verder te optimaliseren.

Ook in andere facetten van Industrie 4.0 is toepassing van deze technologie denkbaar. Zou zouden behalve gereedschappen ook werkstukken, machines of transportmiddelen van de RFID-tags kunnen worden voorzien. Deze nog bredere basis van informatie kan dan worden gebruikt om meer optimaliseringspotentieel te identificeren.