De meeste persluchtinstallaties werken niet efficiënt. De lucht ontsnapt langs allerlei lekkages en het opsporen ervan is niet altijd even gemakkelijk. Met kunstmatige intelligentie zou een besparingspotentieel van 30% mogelijk zijn.

In de Duitse industrie zijn ongeveer 60.000 persluchtinstallaties in gebruik.Samen gebruiken ze jaarlijks 16,6 TWh, 7% van het totale stroomverbruik van de industrie. Volgens de onderzoekers moeten de kosten daarvan met 30% omlaag kunnen. Een belangrijk besparingspotentieel zit in het opsporen en verhelpen van lekkages. Onderzoekers van het Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) willen die verspilling tegengaan met kunstmatige intelligentie.

Gaatjes, knikken en koppelingen

De belangrijkste bronnen zijn gaatjes en knikken in slangen en niet-dichte koppelingen. Alleen zijn de lekkages soms moeilijk te verhelpen. Vaak zijn niet alle onderdelen van een persluchtnet zonder moeite en gevaar toegankelijk. Vaak zijn de lekken ook zo gering dat ze met het oor niet te vinden zijn. Tot nu toe worden ultrasone meetapparaten gebruiken, die de lekken opsporen op voor de mens niet hoorbare frequenties waarbij de lucht ontsnapt. De meeste ondernemingen bedrijven verhelpen één keer per jaar alle bekende en bereikbare lekkages, of ze leven eenvoudig met lekkage.

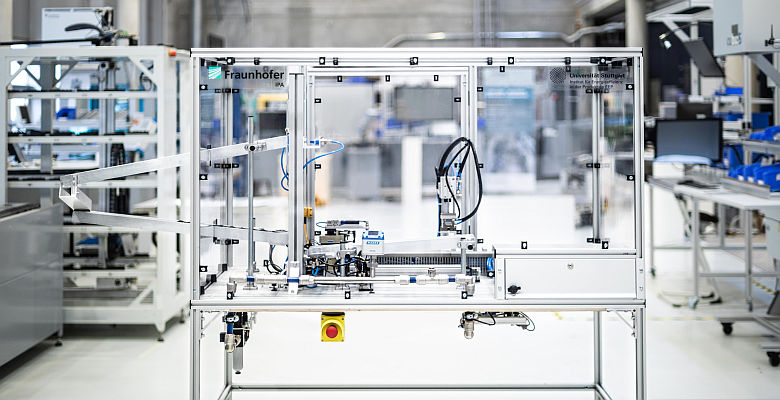

De onderzoekers willen niet-dichte plaatsen in persluchtinstallaties bepalen met kunstmatige intelligentie en een eind maken aan de verspilling. Ze hebben de eerste stappen gerealiseerd in een demonstratiesysteem. Hierin stroomt de lucht naar keuze door een intacte slang of door een slang met nauwelijks zichtbare gaten, knikken en niet-dichte koppelingen. Dit zijn in de industrie de meest voorkomende plekken van lekkage.

Welke route de perslucht ook neemt, voor het oog en het oor maakt dat geen verschil. De aangesloten apparaten werken toch wel. Maar de demonstrator meet of de lucht met meer of minder druk door de slangen stroomt. Ook meet het systeem de flow, de positie van de aangesloten apparatuur, de toestand van de ventielen en ultrasone signalen.

Demonstrator als bron van data

Dat alles wordt met een tijdstempel in een cloud opgeslagen. De demonstrator vormt hiermee de basis voor het data-gestuurde onderzoek naar de productie, door het trainen van zelflerende algoritmen. Deze algoritmen moeten later worden overgebracht naar industriële toepassingen. Daar zullen ze dan niet alleen de lekkage bepalen en lokaliseren, maar in de toekomst ook gelijk de aanduiding en het bestelnummer van het betreffende onderdeel via een app weergeven. De verantwoordelijke voor de persluchtinstallatie hoeft dan niet meer lang in de catalogus te zoeken. In plaats daarvan kan hij met weinig klikken de vervanging in gang zetten en de stilstandtijden beperken.

Behalve de classificatie van de lekkages is ook de identificatie van de in het persluchtnet van de machine aanwezige actuatoren met minimale moeite voor het meten onderwerp van onderzoek. Dat is echter, net als veel andere ideeën van de onderzoekers, nog toekomstmuziek.

Foto: Fraunhofer IPA/Rainer Bez